Durch den geschickten Einsatz des Liners können zahlreiche Optimierungsmöglichkeiten im Produktionsprozess realisiert werden:

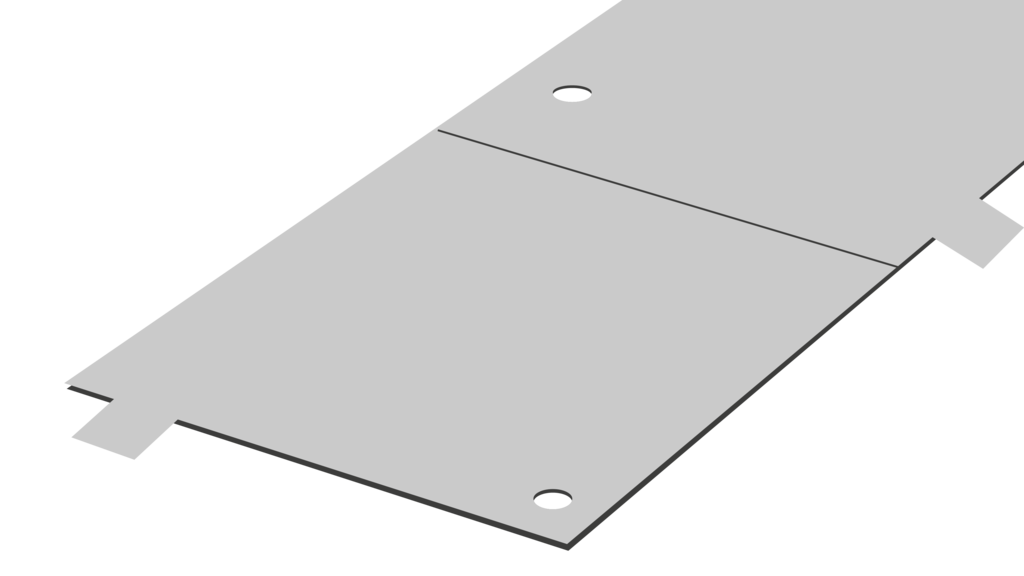

1. Integrierte Positionierhilfen: Eingearbeitete Löcher im Liner können als Positionierhilfen dienen, um die genaue Platzierung des Klebebandes zu erleichtern.

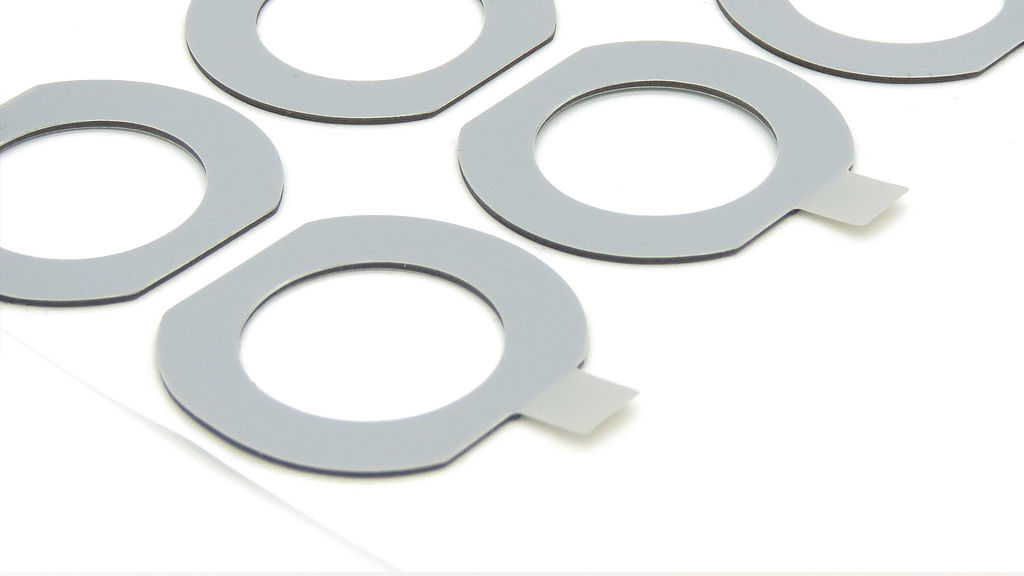

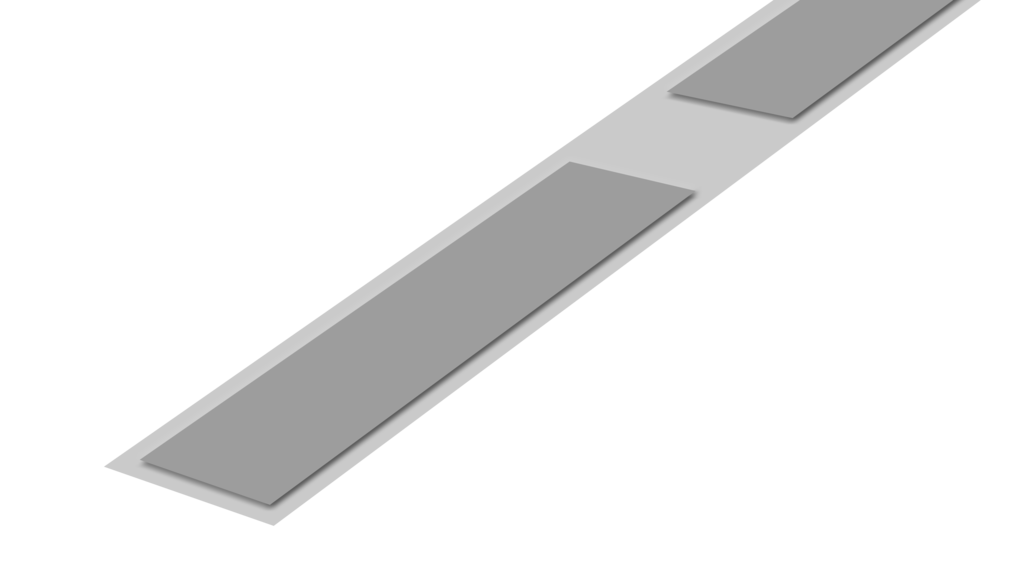

2. Anfasslaschen: Integrierte Anfasslaschen aus Linermaterial ermöglichen eine leichtere Handhabung des Klebebandes.

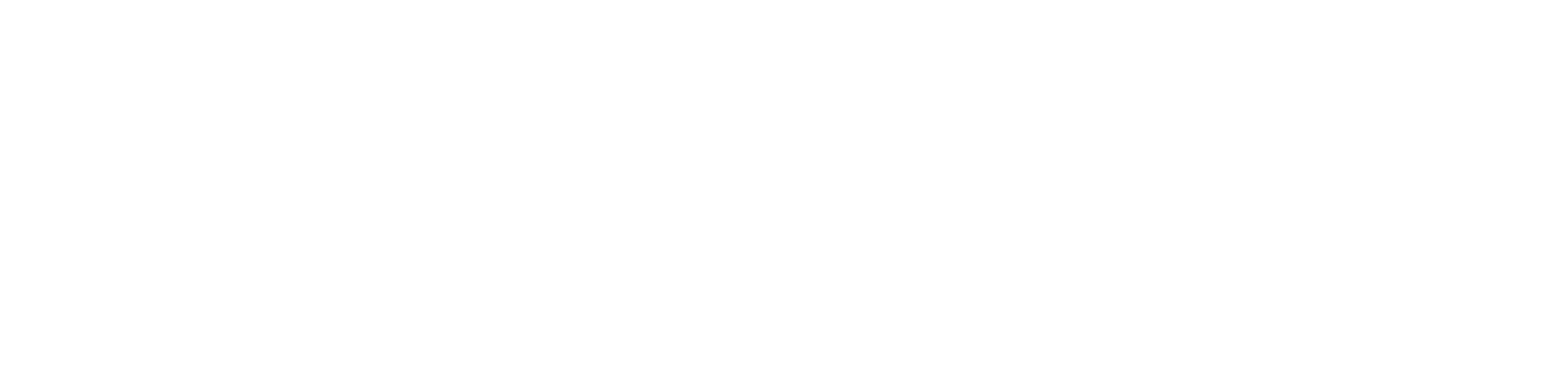

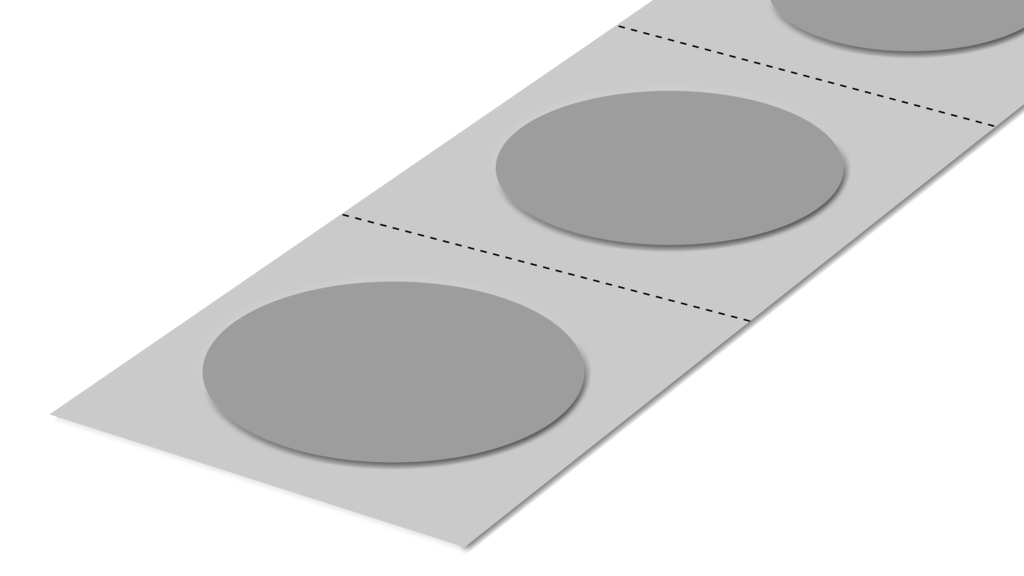

3. Teilbereichsfreilegung: Linerschlitzungen ermöglichen die Freilegung einzelner Klebebereiche, was die Verarbeitung flexibler macht.